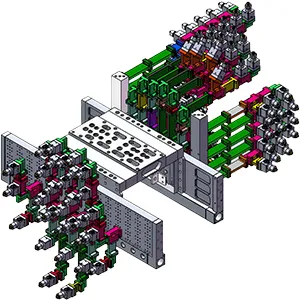

O design integrado muda a abordagem tradicional de múltiplas unidades independentes de controle de temperatura, integrando vários dispositivos, como termorreguladores a água e a óleo, estações de resfriamento de moldes e sistemas de osmose reversa, em um único sistema.

Por exemplo, na fundição integrada em grande escala, a abordagem anterior exigia de 30 a 40 máquinas de controle de temperatura da água e de 10 a 15 máquinas de controle de temperatura do óleo, ocupando uma grande área útil e gerando complexidade de gerenciamento.

Nossa solução de design integrado reduz significativamente o número de unidades de controle de temperatura. A estação de controle de água de alta temperatura em grande escala da Xinyu, por exemplo, pode substituir mais de dez máquinas tradicionais de temperatura da água por uma única unidade, tornando o layout dos grupos de controle de temperatura de grandes ilhas de fundição sob pressão mais compacto e economizando espaço de forma eficaz.

As zonas de controle de temperatura são divididas em: baixa temperatura (5–35 °C), temperatura média (60–120 °C) e alta temperatura (150–180 °C ou mais). Isso permite o controle direcionado da temperatura para diferentes áreas do molde ou diferentes estágios de produção. Com o controle centralizado, todas as zonas podem ser gerenciadas e ajustadas uniformemente, garantindo a uniformidade e a estabilidade da temperatura do molde.

alguns equipamentos, como caixas de controle, adotam esse design e são colocados diretamente ao lado do molde. Isso encurta a distância de transporte do meio, reduz a perda de calor e permite o fornecimento intermitente de água/óleo com rápida velocidade de resposta, possibilitando ajustes rápidos conforme as mudanças de temperatura do molde em tempo real.

O monitoramento inteligente e a análise de dados são feitos por meio de um sistema avançado que coleta e analisa, em tempo real, temperatura, fluxo, pressão e outros dados de cada circuito. A análise desses dados ajuda a prever falhas no equipamento e anomalias no molde antecipadamente, possibilitando a realização de manutenções e ajustes oportunos. Dessa maneira, é possível garantir uma produção contínua e estável, ao mesmo tempo em que as estratégias de controle de temperatura são otimizadas para melhorar a eficiência e a qualidade do produto.

O sistema pode ser conectado a essas máquinas para controle sincronizado. De acordo com o status de operação da máquina e os parâmetros do processo, ele ajusta automaticamente seus próprios parâmetros, coordenando de maneira inteligente o processo de produção e melhorando os níveis de eficiência e automação em toda a ilha de fundição sob pressão.

Com seu excelente design integrado, capacidade de controle preciso da temperatura, desempenho de economia de energia, vantagens de redução de custos e recursos técnicos avançados, nossa solução completa de controle de temperatura do molde da ilha de fundição sob pressão oferece um forte suporte para uma produção de fundição sob pressão eficiente e de alta qualidade. É a escolha ideal para empresas de fundição sob pressão que buscam aumentar sua competitividade.

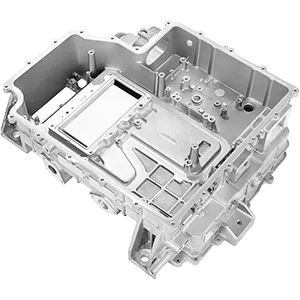

Na fundição sob pressão de blocos de motor e cabeçotes de cilindro automotivos, sistemas precisos de controle de temperatura são essenciais. Por exemplo, um conhecido fornecedor de peças automotivas adotou um avançado sistema de controle de temperatura do molde de fundição sob pressão. Ao dispor canais de resfriamento densos e elementos de aquecimento precisos dentro do molde, combinados com controle inteligente, ele conseguiu uma regulação precisa da temperatura. Isso garantiu que os blocos e cabeçotes de cilindro produzidos atendessem aos mais altos padrões de resistência, precisão dimensional e qualidade de superfície, reduzindo significativamente a taxa de refugo e melhorando a eficiência da produção.

Para caixas de alumínio de smartphones e tablets, são exigidos padrões extremamente elevados de qualidade de superfície e precisão dimensional. Um fabricante de eletrônicos aplicou um sistema de controle de temperatura de molde de fundição sob pressão de alto desempenho. Esse sistema podia ajustar rapidamente as temperaturas do molde em prazos muito curtos, garantindo um fluxo uniforme do metal durante a fundição e evitando defeitos superficiais ou falhas internas. O resultado foram caixas com excelente aparência e fortes propriedades mecânicas.

Na indústria aeroespacial, peças essenciais, como as pás dos motores de aeronaves, exigem um controle extremamente rigoroso da temperatura do molde. Um fabricante aeroespacial utilizou tecnologia especializada de controle de temperatura do molde de fundição sob pressão, capaz de regular de forma independente e altamente precisa diferentes seções do molde. Isso garantiu uma microestrutura uniforme e propriedades mecânicas superiores das pás, atendendo aos altos padrões de qualidade e confiabilidade da indústria.

Na produção de peças fundidas sob pressão integradas de grande escala, como estruturas de carrocerias automotivas para veículos movidos a energia alternativa, um avançado sistema de controle de temperatura do molde permitiu o controle uniforme e preciso de moldes de grande porte. Isso resultou em peças estruturais com excelente resistência, estabilidade dimensional e soldabilidade, proporcionando um design leve e maior eficiência de produção para veículos movidos a energia alternativa.